Silikon-Trennbeschichtungen: Lösemittelbasiert vs. Lösemittelfrei vs. Emulsion

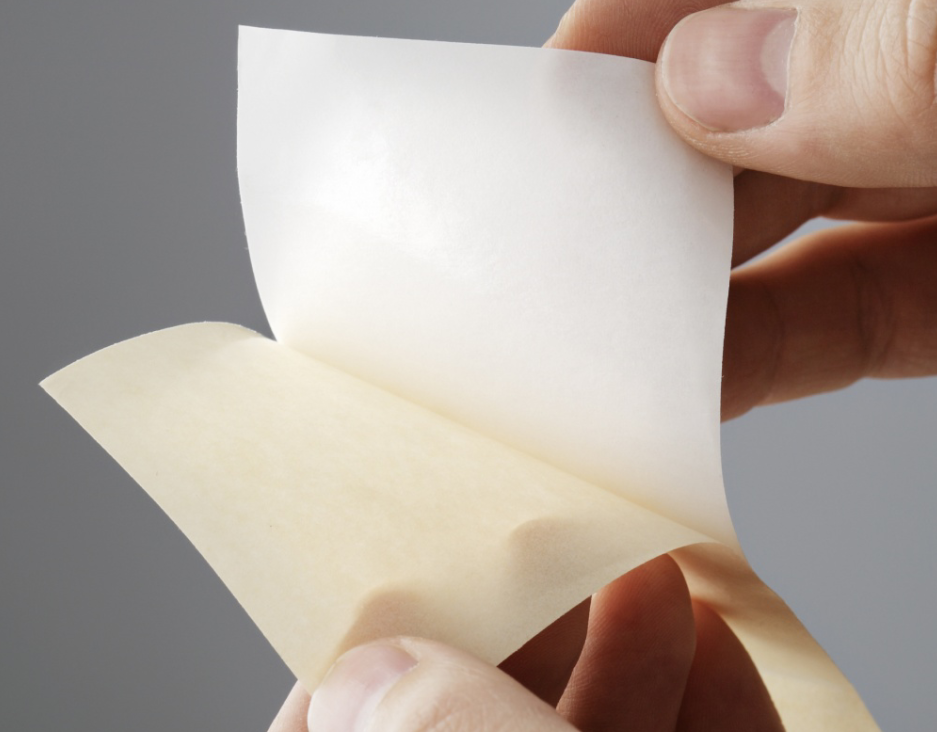

Silikon-Trennbeschichtungen Silikon-Trennbeschichtungen sind in verschiedenen Branchen unerlässlich, da sie eine Antihaft-Oberfläche bieten und typischerweise in Anwendungen wie Trennfolien, Etiketten, Klebstoffen und industriellen Prozessen eingesetzt werden. Die drei Haupttypen von Silikon-Trennbeschichtungen sind: lösungsmittelbasiert, lösungsmittelfrei und Emulsion Beschichtungen. Jede Art hat spezifische Eigenschaften, Vorteile und Einschränkungen. Hier ein Vergleich der drei:

1. Lösemittelbasierte Silikon-Trennbeschichtungen

Charakteristik:

- Zusammenstellung: Diese Beschichtungen sind Silikonpolymere gelöst in organischen Lösungsmitteln. Das Lösungsmittel dient als Träger für das Silikon und ermöglicht so dessen gleichmäßiges Aufbringen auf ein Substrat.

- Heilungsprozess: Die Aushärtung erfolgt typischerweise durch Hitze (thermische Aushärtung), wobei das Lösungsmittel verdampft und ein ausgehärteter Silikonfilm zurückbleibt.

Vorteile:

- Hochleistung: Bietet hervorragende Trenneigenschaften und ist mit einer breiten Palette von Substraten kompatibel.

- Gute Benetzung und Abdeckung: Lösungsmittel tragen dazu bei, glatte und gleichmäßige Beschichtungen zu erzielen, insbesondere auf schwierigen Oberflächen.

- Vielseitig: Kann auf spezifische Freigabestufen zugeschnitten und in Anwendungen eingesetzt werden, bei denen hohe Leistung entscheidend ist, wie beispielsweise in der Hochgeschwindigkeitsfertigung.

Nachteile:

- Umweltsorgen: Die Verwendung flüchtiger organischer Verbindungen (VOCs) in Lösungsmitteln gibt Anlass zu Bedenken hinsichtlich Umwelt und Gesundheit und erfordert besondere Handhabungs-, Belüftungs- und Entsorgungsprozesse.

- Regulatorische Fragen: Die zunehmenden Vorschriften zur Begrenzung von VOC-Emissionen erschweren den Einsatz lösungsmittelbasierter Beschichtungen in bestimmten Regionen oder Branchen.

- Kosten: Der Bedarf an Lösungsmitteln und die damit verbundenen Handhabungs- und Sicherheitsmaßnahmen können die Produktionskosten erhöhen.

2. Lösungsmittelfreie (100% Feststoff-) Silikon-Trennbeschichtungen

Charakteristik:

- Zusammenstellung: Diese Beschichtungen bestehen zu 100 % aus reaktiven Silikonpolymeren und enthalten keine Lösungsmittel. Sie werden flüssig aufgetragen und härten zu einem festen Film aus.

- Heilungsprozess: Die Aushärtung erfolgt häufig mittels thermischer Verfahren, ultraviolettem Licht (UV) oder Elektronenstrahlhärtung (EB), abhängig von der jeweiligen Rezeptur.

Vorteile:

- Umweltfreundlich: Es werden keine VOCs freigesetzt, wodurch sie umweltschonender sind und die Einhaltung von Vorschriften erleichtert wird.

- Kosteneffizient: Geringere Handhabungs- und Entsorgungskosten durch den Verzicht auf Lösungsmittel. Zudem wird weniger Energie für die Aushärtung benötigt, da keine Lösungsmittel verdampft werden müssen.

- Hohe Effizienz: Da kein Lösungsmittel verdunsten kann, bleibt die Schichtdicke konstant, was eine bessere Kontrolle über die Freisetzungseigenschaften ermöglicht.

Nachteile:

- Anwendungsherausforderungen: Kann schwieriger gleichmäßig aufzutragen sein, insbesondere auf porösen oder unebenen Oberflächen. Erfordert präzise Applikationsgeräte.

- Eingeschränkte Substratkompatibilität: Haftet möglicherweise nicht gut auf bestimmten Untergründen, insbesondere solchen, die eine Wechselwirkung mit dem Lösungsmittel erfordern, um eine ordnungsgemäße Bindung zu erzielen.

Charakteristik:

- Zusammenstellung: Diese Beschichtungen bestehen aus in Wasser dispergierten Silikonpolymeren (wasserbasierte Emulsionen). Das Wasser dient als Träger, und das Silikon wird als Emulsion aufgetragen.

- Heilungsprozess: Die Aushärtung erfolgt durch Verdunstung des Wassers, gefolgt von der Vernetzung der Silikonpolymere. Je nach Formulierung kann die Aushärtung thermisch oder mittels UV-/EB-Härtung erfolgen.

Vorteile:

- Geringe VOC-Werte: Da Wasser das primäre Trägermaterial ist, emittieren diese Beschichtungen sehr geringe Mengen an VOCs und sind daher umweltfreundlicher.

- Sichere und einfache Handhabung: Wasserbasierte Systeme sind im Allgemeinen sicherer in der Handhabung, Lagerung und Entsorgung als lösungsmittelbasierte Systeme.

- Gute Abdeckung: Kann auf einer Vielzahl von Untergründen, einschließlich Papier und Folie, eine gute Deckkraft und Gleichmäßigkeit gewährleisten.

Nachteile:

- Längere Trocknungszeit: Wasserbasierte Systeme benötigen oft längere Trocknungszeiten, was die Produktionsprozesse verlangsamen kann.

- Potenzial für Wasserempfindlichkeit: Die Anwesenheit von Wasser kann bei feuchtigkeitsempfindlichen Untergründen Probleme verursachen oder in feuchten Umgebungen zu unvollständiger Aushärtung führen.

- Begrenzte Leistung: In einigen Fällen bieten Beschichtungen auf Emulsionsbasis möglicherweise nicht die gleiche Trennleistung oder Haltbarkeit wie Systeme auf Lösemittelbasis oder lösemittelfreie Systeme.

Vergleich Zusammenfassung

- Beschichtungen auf Lösungsmittelbasis Sie sind zwar leistungsstark und vielseitig, bringen aber aufgrund von VOC-Emissionen ökologische, regulatorische und finanzielle Herausforderungen mit sich.

- Lösungsmittelfreie Beschichtungen Sie sind umweltfreundlich und effizient, da sie keine VOCs enthalten, können aber schwieriger anzuwenden sein und unter Umständen nur eingeschränkt mit bestimmten Untergründen kompatibel sein.

- Emulsionsbasierte Beschichtungen bieten einen Mittelweg mit niedrigem VOC-Gehalt und einfacherer Handhabung, benötigen jedoch möglicherweise längere Trocknungszeiten und sind bei anspruchsvollen Anwendungen unter Umständen nicht so leistungsstark wie die anderen Typen.

Die richtige Beschichtung wählen

- Beschichtungen auf Lösungsmittelbasis eignen sich am besten für Anwendungen mit hohen Leistungsanforderungen, bei denen Umweltaspekte eine untergeordnete Rolle spielen, oder für Anwendungen, bei denen das Lösungsmittel die Beschichtungsleistung verbessert.

- Lösungsmittelfreie Beschichtungen sind ideal für Situationen, in denen die Umweltverträglichkeit Priorität hat und der Untergrund mit dem Beschichtungsverfahren kompatibel ist.

- Emulsionsbasierte Beschichtungen eignen sich für Anwendungen, die geringe VOC-Emissionen und eine sichere Handhabung erfordern, insbesondere dort, wo das Substrat längere Trocknungszeiten verträgt.

Bei Ihrer Wahl sollten Sie die spezifische Anwendung, Umweltauflagen, Leistungsanforderungen und Kosten berücksichtigen.